상세 컨텐츠

본문

한눈에 보는 배터리 제조공정

출처/제공 : LG에너지솔루션

배터리 제조 공정은 1. 전극공정 2. 조립공정 3. 활성화공정 4. 팩공정

4가지 단계로 이루어져 있다.

STEP1. 전극공정 : 배터리의 양극과 음극 만들기

1. 믹싱 공정: 슬러리를 생성하는 과정

-활물질, 용매, 바인더, 도전재 계량 및 혼합하여 슬러리를 만든다.

2. 코팅 공정: 슬러리를 집전체에 코팅하는 과정

-양극 슬러리는 알루미늄에, 음극 슬러리는 구리 포일에 코터기를 이용해 얇게 코팅한다.

-오븐에 코팅된 전극을 100도 이상으로 건조시킨다.

-중간재에 포함된 바인더를 전극에 골고루 배치하여 배터리의 균일한 성능과 수명을 향상시킨다.

-코팅공정은 전체 공정의 18%를 차지하는 중요한 공정이다.

-N/P 비율(음극의 총용량÷양극의 총용량 값)을 결정해야 한다.

비율이 낮으면 배터리 용량이 커지지만 안정성은 낮아지고, 비율이 높으면 배터리 수명은 증가하지만 비용이 증가한다.

-틀 역할을 하는 코팅기 헤드인 슬롯다이에 중간재인 슬러리를 통과시켜 일정한 패턴과 두께로 코팅하는 "슬롯 다이"방식을 코팅방법으로 주로 사용한다.

3. 롤 프레싱 공정: 전극을 일정하게 펴주는 과정

-두 개의 롤 사이로 전극을 통과시켜 전극을 일정하게 펴줘 밀도가 증가한다.

-전극 표면은 활물질과 결합력이 증가하고 전극과 잘 결합된 활물질 사이로 리튬 이온이 원활하게 이동하면서 전지의 출력과 성능이 향상된다.

-전극의 밀도를 결정하는 데는 '합체밀도'가 중요하다. (합체밀도: 활물질, 도전재, 바인더가 혼합된 슬러리인 합체 소재가 잘 눌리는 정도)

4. 슬리팅 & 노칭 공정: 배터리의 크기에 맞춰 전극을 절단하는 과정

-슬리팅(slitting) 공정: 배터리에 설계된 배터리 규격에 맞춰 전극 폭을 자른다.

-노칭(notching) 공정: 양극, 음극 활물질이 도포되지 않은(=코팅 처리가 안된) 빈 공간인 무지부에서 tap을 접지하기 위한 부분을 남기고 잘라낸다.

STEP2. 조립공정 : 배터리의 형태 만들기

1) 파우치 배터리

1. 파우치 케이스 만들기

-양극, 음극, 분리막, 전해질로 구성된 배터리 소재를 넣을 파우치 케이스를 만드는 과정이다.

-7개의 레이어로 구성된 파우치 필름을 금형 위에 놓고 프레스로 압착한다. 이를 통해 배터리 소재를 넣은 전극 포켓과 가스를 보관할 수 있는 공기 포켓을 만든다.

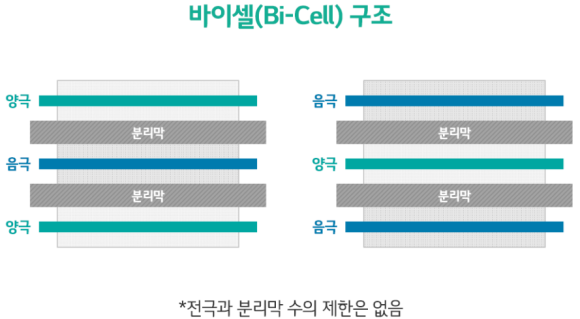

2. 바이 셀(Bi-Cell) 만들기

-바이셀은 전극과 분리막 여러개가 결합한 배터리의 기본 단위 셀이다.

-양극/분리막/음극/분리막/양극 또는 음극/분리막/양극/분리막/음극 같이 외곽자리의 전극이 서로 같은 전극인 적층구조를 가진다.

3. 라미네이션 & 스태킹 공법 적용하기

-라미네이션(Lamination): 바이 셀에 하프셀(분리막+음극)을 붙인 후 빈틈없이 층층히 쌓는다.

-스태킹(Stacking): 분리막을 기준으로 음극과 양극을 쌓는다.

-케이스 안의 공간효율을 극대화하고 배터리의 에너지 밀도와 안전성을 높여준다.

4. 전해질 주입 및 화성

-라미네이션 & 스태킹 공법을 통해 만든 배터리 소재를 전극 포켓에 넣고, 전해질(액)을 공기포켓을 통해 전극 포켓의 기공까지 주입한다.

-0.1C로 첫 충전을 하는 화성공정을 진행한다.

2) 원통형 배터리

1. 와인딩 공정

-전극 공정을 마친 양극롤, 음극롤, 분리막롤 2개, 총 4개의 롤을 권취(Winding)하여 젤리롤(Jelly Roll)을 만드는 공정이다.

-와인더(Winder)라는 기계에 롤을 장착한 후 맨드릴(Mandrel)에 감고 적당한 크기로 잘라 젤리롤 형태를 만든다.

2. 젤리롤 탭 용접 & 가공 & 캔 삽입 & 비딩(Beading)

-와인딩 공법으로 만든 젤리롤의 양극 무지부에는 알루미늄 탭을, 음극 무지부에는 구리 탭을 붙여 용접한다.

-양극탭(알루미늄)은 갈고리 모양으로, 음극탭(구리)은 직각모양으로 가공한다.

-원통형 배터리 캔 안에 젤리롤을 넣고 양극탭은 캔 상단의 캡 밑에, 음극탭은 캔의 바닥에 붙도록 용접한다.

-캔 상부를 성형하여 캔 속의 젤리롤을 고정시켜준다. (= 비딩)

3. 전해질 주입 및 크림핑

-캔 속을 진공상태로 만들고 노즐을 통해 정량의 전해질(액)을 주입한다.

-전극의 기공을 통해 전해액이 잘 스며들 수 있도록 압력을 가한다.

-크림핑(Crimping)(=기계적으로 밀봉하는 것)으로 상단 캡과 캔을 밀봉한다.

STEP3. 활성화공정 : 배터리에 기능 부여

1. 충전과 방전

-전기에너지의 특성을 부여하기 위해 배터리를 충•방전하는 단계를 거친다.

-처음 충전할 때 음극과 전해질 사이에 얇은 고체막인 SEI가 생긴다.

-SEI는 전해질(액)의 추가 분해 반응을 방지 역할과 전자의 이동은 막고 리튬이온만 이동시키는 분리막 역할을 한다.

2. 에이징 공정

-배터리를 30분~3시간 정도 상온에 두어 전해질(액)을 배터리 내부에 고르게 분산시키고 리튬이온이 양극과 음극을 원활하게 이동시킨다.

3. 디개싱 공정 (파우치 배터리만 해당)

-충•방전과 에이징 공정에서 배터리 내부에 가스가 발생할 수 있어 제거하기 위한 공정이다.

4. 품질 검사

-최종적으로 용량을 테스트하고 불량을 선별하는 과정이다.

-배터리 출하 직전 0.1~1C로 방전하면 활성화 공정이 마무리된다.

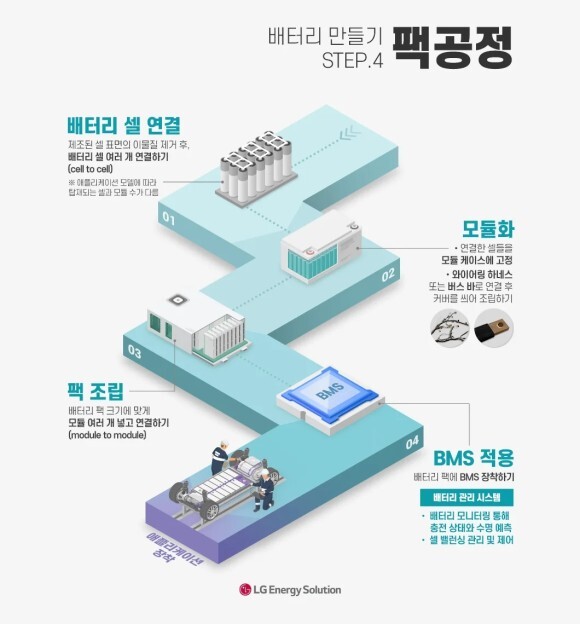

STEP4. 팩공정 : 배터리의 쓰임에 맞게 모듈화하기

1. 배터리 셀 연결

-배터리 셀 표면의 이물질을 제거한 후 cell to cell 형태로 셀 여러 개를 연결한다.

2. 모듈화

-연결한 셀들을 접착제를 도포한 모듈 케이스에 고정시킨다.

-와이어링 하네스 또는 버스 바로 묶어 모듈 상부 커버를 씌워 조립한다.

3. 팩 조립

-배터리 팩에 module to module 형태로 여러 개의 모듈을 넣어 하나의 팩을 완성한다.

-배터리 셀과 애플리케이션 모델에 따라 배터리 팩에 들어가는 셀과 모듈의 수량은 달라진다.

4. BMS 적용

-배터리 팩에 BMS(배터리 관리 시스템)을 장착한다.

*BMS(Battery Management System)

① 배터리 수명관리: 배터리 모니터링을 통해 충전 상태와 수명을 예측한다.

② 배터리 성능관리: 배터리 셀 간의 편차를 줄이는 셀 관리(밸런싱)를 한다.

③ 배터리 안전성관리: 배터리가 과충전, 과방전, 과전류가 발생하지 않도록 한다.

#양극재 #음극재 #전해질 #전해질처리 #액체전해질 #고체전해질 #전해질전도도 #산화 #환원 #충전 #방전 #전해액 #전해조 #전해질펄스 #노광 #구리도금 #셀선별 #포스팅 #일렉트롤라이저 #이온교환막

'엔지니어 자료' 카테고리의 다른 글

| [반도체 8대 공정] 2탄, 웨이퍼 표면을 보호하는 산화공정 (0) | 2023.04.17 |

|---|---|

| [반도체 8대 공정] 1탄, ‘웨이퍼’란 무엇일까요? (0) | 2023.04.17 |

| X, Y, Z 축 메뉴얼스테이지 (0) | 2023.04.07 |

| CDA / VACUUM (공기 / 진공) (0) | 2023.04.07 |

| 등가속도 (0) | 2023.04.07 |

댓글 영역